UV-Laserritzen zur Vereinzelung von Laserdioden auf Basis von GaN

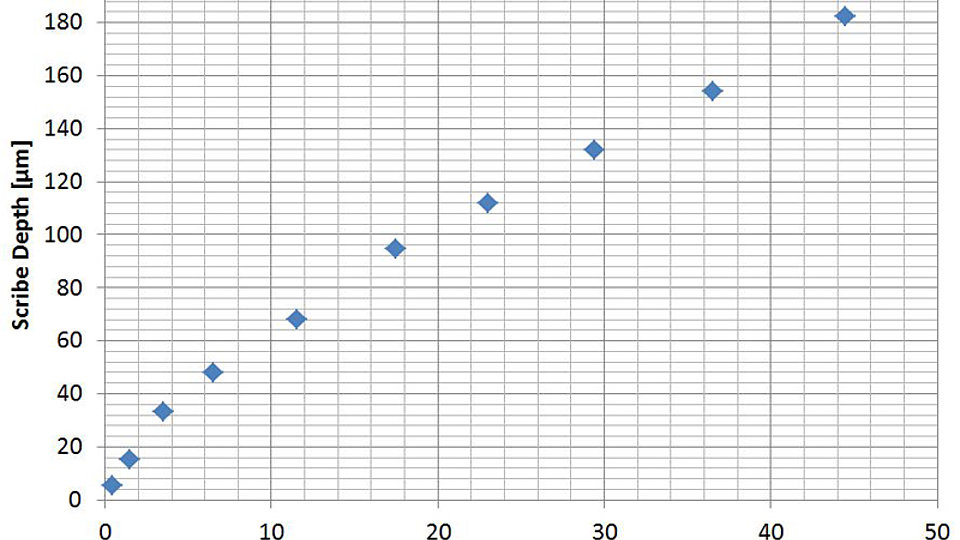

Abb. 1: Abhängigkeit der Ritztiefe von der Laserpulsenergie bei einer Ritzgeschwindigkeit von 100 mm/min.

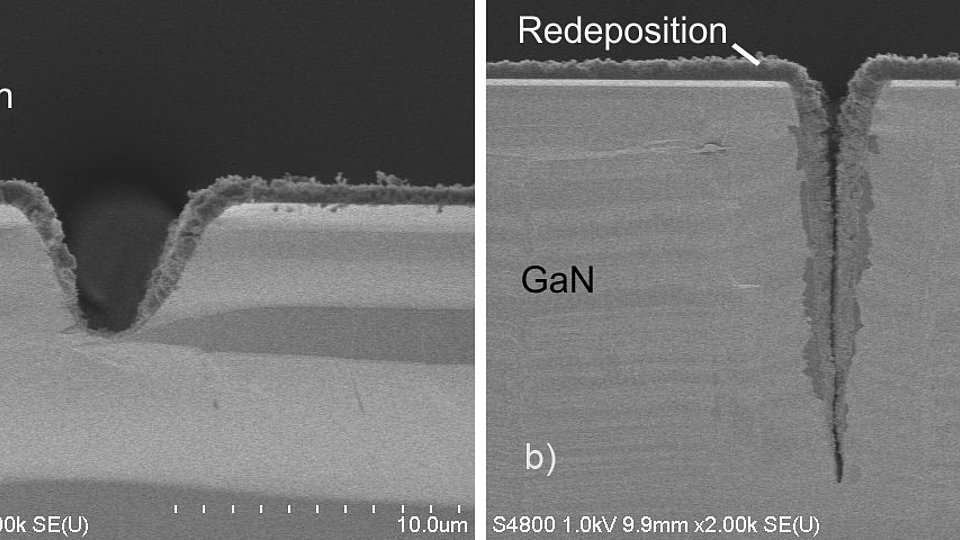

Abb. 2: Rasterelektronenmikroskopie-Bilder von Laserritzungen in GaN bei einer Ritzgeschwindigkeit von 100 mm/min und Laserpulsenergien von (a) 0,5 µJ und (b) 3,5 µJ, die zu Ritztiefen von 5 µm bzw. 33 µm führten.

Hochleistungs-Laserdioden für den UV-Bereich auf der Basis von AlInGaN-Epitaxieschichten werden gegenwärtig auf 2 Zoll GaN-Wafern hergestellt. Der Laserresonator dieser Kantenemitter wird durch die Facetten gebildet, deren Qualität die Betriebseigenschaften der Bauelemente entscheidend mitbestimmt. Bei der Vereinzelung der Laserchips durch Brechen des Wafers geht es darum, qualitativ hochwertige Facetten ohne Terrassen oder andere Defekte zu erzeugen. Die Epitaxieschichten der Gruppe-III-Nitride und das GaN-Substrat kristallisieren in der hexagonalen Wurtzit-Struktur, die keine senkrecht aufeinanderstehenden Kristallflächen für die Herstellung quaderförmiger Laserchips bietet. Lasergestützte Verfahren, wie das Laserschneiden oder –ritzen, eröffnen vielfältige Wege, diese Problematik zu lösen.

Am FBH wird ein gepulster Nanosekundenlaser (Pulslänge < 30 ns) mit einer Wellenlänge von 355 nm erfolgreich eingesetzt, um das Material zu ritzen und nachfolgend zu spalten. GaN absorbiert bei 355 nm, zersetzt sich und wird abgetragen. Das erlaubt eine effiziente Materialbearbeitung durch diese Laserstrahlung. Die Prozessparameter Pulsenergie, Puls-Wiederholfrequenz und die Geschwindigkeit der Strahlbewegung wurden optimiert, um eine Beschädigung der aktiven Laserzone zu vermeiden und beste Betriebseigenschaften zu erzielen.

Im Gegensatz zum konventionellen Ritzen mit einer Diamantspitze kommt es bei der Laserbearbeitung nicht zu einer mechanischen Abnutzung des Bearbeitungswerkzeugs und die Ritztiefe kann in einem weiteren Bereich variiert und auf den Spaltprozess angepasst werden. Abb. 1 zeigt den Zusammenhang zwischen der Pulsenergie und der Ritztiefe in GaN. Entsprechende Querschnitte von Laserritzungen bei zwei unterschiedlichen Laserpulsenergien sind in Abb. 2 dargestellt. Die Rasterelektronenbilder wurden vor dem Reinigen der Proben aufgenommen und zeigen die bearbeitungsbedingten Materialablagerungen im Ritzgraben und in seiner Nähe.

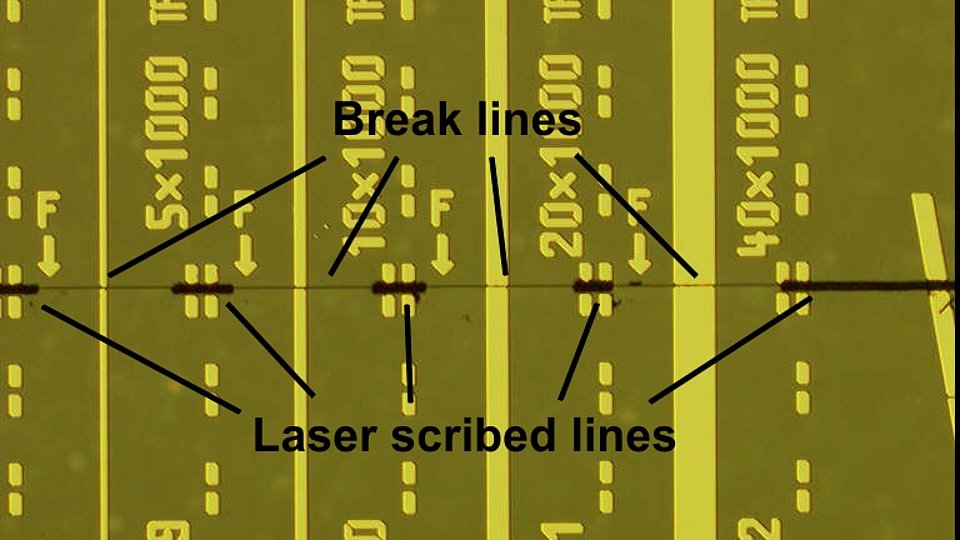

Das Diamantritzen und Brechen ist für Materialien mit kubischen Kristallflächen, wie z.B. GaAs und Silizium, bestens geeignet, um rechteckige Chips zu erzeugen. Im Falle der hexagonalen GaN-basierten Kristalle sind jedoch große Einbußen in der Chipausbeute zu beklagen. Die Laserritzlinie kann sehr flexibel platziert werden, dadurch die Spaltfläche in die gewünschte Richtung lenken und die Chipausbeute deutlich steigern. Ein Beispiel einer gestrichelten Laserritzlinie ist in Abb. 3 gezeigt. Die Ritzung auf der Wafervorderseite ist immer in der Nähe der Laserrippen unterbrochen, um eine direkte Beschädigung der Laserfacetten zu vermeiden. Die Bruchkante wird trotzdem entlang der Begrenzungslinie der Bauelemente geführt. Um die prozessbedingte Zahl an abgelagerten Partikeln auf den Oberflächen zu minimieren, wird vor der Laserbearbeitung eine abwaschbare Schutzbeschichtung auf der Wafervorderseite aufgebracht. Nach dem Prozess wird die Schicht bei Raumtemperatur mit entionisiertem Wasser abgespült und dabei ablationsbedingte Partikel entfernt.

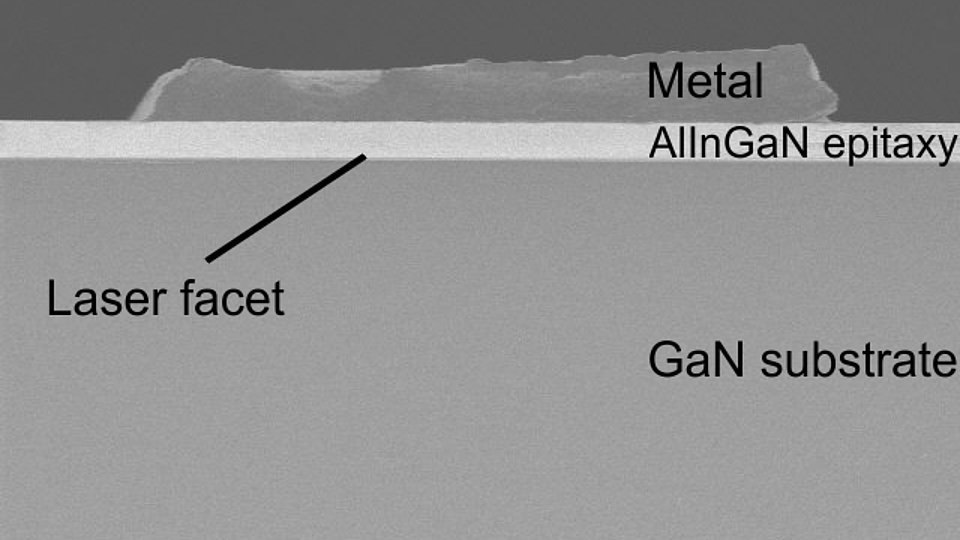

Abb. 4 zeigt eine Laserfacette, die mit dem lasergestützten Vereinzelungsverfahren erzeugt wurde. Die Facette ist frei von Partikeln und Terrassen. Die Laserdioden zeigen im Vergleich zum diamantgestützten Verfahren keine Unterschiede in den Betriebseigenschaften. Allerdings bietet das lasergestützte Verfahren mehr Prozesssicherheit im Hinblick auf Chipausbeute und die Prozesszeit ist nur ungefähr halb so lang. Gegenwärtig dauern weitere Untersuchungen zu möglichen prozessbedingten Änderungen der optischen Betriebsparameter und des Materials noch an.

FBH-Forschung: 28.07.2014